Caudalímetro ultrasónico fijo para vapor - Convertidor - FSJ

Precio público

7143,00 €Descuentos disponibles, póngase en contacto con nosotros

Solicitar un presupuestoEn la industria, el vapor es una energía esencial, pero a menudo mal controlada. Interviene en numerosos procesos críticos y representa una parte significativa del consumo energético global de las instalaciones industriales.

Ante el aumento sostenido de los costes energéticos, los industriales deben identificar medidas concretas para mejorar su eficiencia energética y reducir sus gastos de explotación, sin comprometer la calidad ni la continuidad de la producción.

En este contexto, la medición del caudal de vapor se impone hoy en día como una herramienta estratégica. No solo permite controlar mejor los procesos, sino también garantizar la seguridad de las instalaciones, objetivar los consumos reales y revelar pérdidas hasta ahora invisibles. Constituye, por tanto, una base indispensable para cualquier iniciativa de optimización energética.

Resuma este artículo con :

vapor ocupa un lugar preponderante en la industria moderna. Se utiliza como vector energético para diversas aplicaciones, en particular la calefacción, el secado, la cocción, la esterilización, la limpieza, la humidificación o incluso como fuente de fuerza motriz en determinados procesos industriales.

Los sistemas de vapor representan aproximadamente el 30 % del consumo energético global en la industria manufacturera mundial. Esta elevada proporción pone de manifiesto la dependencia de los procesos industriales del vapor como energía térmica clave.

En sectores como la industria agroalimentaria, química, farmacéutica, textil o la producción de energía, el vapor se utiliza tanto para funciones de transformación térmica como para operaciones de control de calidad. Su capacidad para transferir calor de manera eficaz durante la condensación lo convierte en un fluido especialmente adecuado para procesos que requieren variaciones de temperatura precisas y rápidas.

, esta versatilidad conlleva una gran complejidad operativa:

Esta configuración polivalente implica que la detección de pérdidas, consumos excesivos o desviaciones energéticas resulta especialmente difícil sin herramientas de medición adecuadas. Sin instrumentos fiables, los industriales no disponen de suficiente visibilidad sobre el rendimiento de su red de vapor, lo que compromete la identificación de oportunidades de optimización y el control de los costes asociados.

varios años, el coste de producción del vapor industrial ha aumentado considerablemente.

Este aumento se explica por la subida de aproximadamente un 150 % en los precios del gas entre 2019 y 2022, combustible ampliamente utilizado para la producción de vapor industrial.

Se inscribe en un contexto de fuertes tensiones geopolíticas y de volatilidad duradera de los mercados energéticos, que también afecta a los precios del fuelóleo y otros combustibles utilizados en las calderas industriales.

Estos cambios tienen un impacto directo en los costes de producción y en la competitividad de las empresas industriales, especialmente en los sectores que consumen mucha energía térmica. En este contexto, el control del consumo de vapor ya no es solo una cuestión de rendimiento técnico u optimización de los procesos, sino que se ha convertido en un reto económico prioritario para la sostenibilidad y la rentabilidad de las actividades industriales.

Sin una medición fiable, una parte importante del vapor producido puede desperdiciarse sin ser detectada. Las fugas en la red, los purgadores defectuosos o la presencia excesiva de condensados generan pérdidas a menudo invisibles, pero económicamente significativas.

La medición del caudal de vapor permite identificar con precisión estas desviaciones, localizar las zonas de desperdicio y cuantificar objetivamente los ahorros potenciales asociados a las medidas correctivas específicas.

Un caudal de vapor mal controlado provoca variaciones de temperatura y presión en los procesos. Estas inestabilidades pueden afectar a la calidad de los productos acabados, generar desechos y reducir la productividad global de las instalaciones.

Una medición en tiempo real permite ajustar el suministro de vapor según las necesidades reales del proceso. De este modo, contribuye a una mayor regularidad en la producción, una calidad más homogénea y una optimización del rendimiento operativo.

El vapor es una energía peligrosa debido a su alta presión y temperatura. La supervisión continua del caudal permite detectar rápidamente anomalías, como variaciones repentinas o condiciones de funcionamiento anormales.

También facilita la implementación de un mantenimiento preventivo más eficaz, al identificar de antemano los signos de deterioro de los equipos y reducir el riesgo de incidentes o paradas no planificadas.

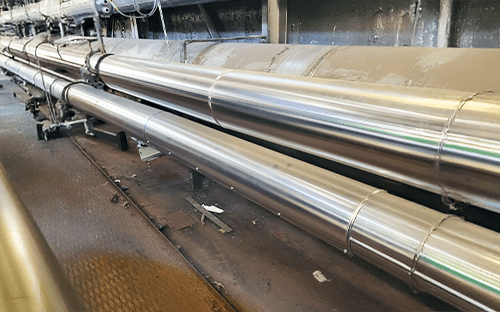

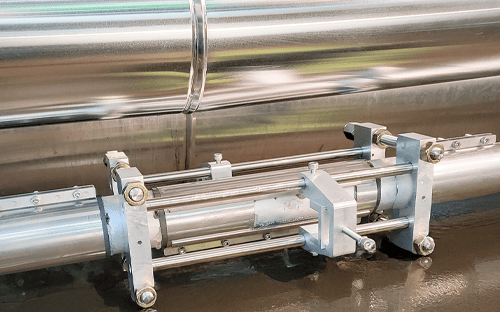

La medición del caudal de vapor por ultrasonidos se basa en una tecnología no intrusiva, adaptada a entornos industriales exigentes. Permite medir el caudal sin cortar la tubería ni interrumpir la producción.

El principio se basa en la emisión y recepción de ondas ultrasónicas a través de la pared de la tubería. El tiempo de tránsito de los ultrasonidos permite calcular con precisión la velocidad de flujo del vapor y, a continuación, el caudal.

Esta tecnología elimina cualquier contacto directo con el fluido. De este modo, elimina las limitaciones relacionadas con la presión, la temperatura, la corrosión o las tensiones mecánicas internas.

A diferencia de los caudalímetros en línea, la medición por ultrasonidos permite medir caudales muy bajos, incluso cercanos a cero. No presenta zonas muertas y detecta consumos residuales o pérdidas invisibles.

La instalación y puesta en marcha son muy rápidas y no requieren interrupción de la producción ni modificaciones en las tuberías existentes. La medición del caudal por ultrasonidos es especialmente adecuada para auditorías energéticas e instalaciones industriales en funcionamiento continuo.

El caudalímetro ultrasónico FSJ de Fuji Electric está diseñado para responder a las exigencias específicas de las redes de vapor industriales. Combina una medición fiable, una instalación no intrusiva y una gran robustez.

El caudalímetro ultrasónico para vapor FSJ presenta varias ventajas clave para aplicaciones industriales:

El caudalímetro para vapor FSJ se perfila así como una herramienta clave para garantizar la fiabilidad de la medición del vapor y respaldar las decisiones de inversión en materiade eficiencia energética.

Alta fiabilidad

Amplio rango de medición

Detección de pérdidas

Mantenimiento reducido

Seguimiento continuo

Medir el caudal de vapor permite controlar mejor el consumo energético, identificar pérdidas invisibles y optimizar los procesos industriales. Se trata de un paso esencial para reducir de forma sostenible los costes energéticos y mejorar el rendimiento global.

La medición del caudal de vapor mediante ultrasonidos clamp-on permite una instalación sin necesidad de cortar las tuberías ni detener el proceso. Esta tecnología no intrusiva es especialmente adecuada para instalaciones industriales en funcionamiento continuo.

Un caudalímetro ultrasónico de vapor mide sin entrar en contacto con el fluido y permite detectar caudales muy bajos, sin zonas muertas. Los caudalímetros de vórtice son menos precisos con caudales bajos y más sensibles a las tensiones mecánicas.

Sí, la tecnología ultrasónica permite medir caudales de vapor muy bajos, incluso cercanos a cero. Pone de manifiesto los consumos residuales y las pérdidas continuas que a menudo pasan desapercibidos con las tecnologías tradicionales.

Sí, los caudalímetros ultrasónicos de vapor con abrazadera, como el FSJ de Fuji Electric, son insensibles a los golpes de ariete y no tienen piezas móviles. Ofrecen una alta fiabilidad y requieren poco mantenimiento.

Los datos pueden integrarse en los sistemas de supervisión o gestión de la energía a través de interfaces industriales. Permiten realizar un seguimiento del consumo, identificar desviaciones y respaldar las decisiones de inversión.