In der Industrie ist Dampf eine wichtige Energiequelle, die jedoch oft nicht richtig genutzt wird. Er kommt in vielen kritischen Prozessen zum Einsatz und macht einen erheblichen Teil des Gesamtenergieverbrauchs von Industrieanlagen aus.

Angesichts der nachhaltig steigenden Energiekosten müssen Industrieunternehmen konkrete Hebel identifizieren, um ihre Energieeffizienz zu verbessern und ihre Betriebskosten zu senken, ohne dabei die Qualität oder Kontinuität der Produktion zu beeinträchtigen.

Vor diesem Hintergrund ist die Messung des Dampfdurchsatzes heute ein strategisches Instrument. Sie ermöglicht nicht nur eine bessere Steuerung der Prozesse, sondern auch die Sicherung der Anlagen, die Objektivierung des tatsächlichen Verbrauchs und die Aufdeckung bisher unsichtbarer Verluste. Damit bildet sie eine unverzichtbare Grundlage für jede Energieoptimierungsmaßnahme.

Diesen Artikel zusammenfassen mit :

spielt in der modernen Industrie eine wichtige Rolle. Er wird als Energieträger für verschiedene Anwendungen genutzt, darunter Heizen, Trocknen, Kochen, Sterilisieren, Reinigen, Befeuchten oder auch als Antriebsquelle in bestimmten industriellen Prozessen.

Dampfsysteme machen etwa 30 % des gesamten Energieverbrauchs in der weltweiten Fertigungsindustrie aus. Dieser hohe Anteil zeigt, wie stark industrielle Prozesse von Dampf als wichtige Wärmeenergiequelle abhängig sind.

In Branchen wie der Lebensmittelindustrie, der Chemie, der Pharmazie, der Textilindustrie oder der Energieerzeugung wird Dampf sowohl für thermische Umwandlungsprozesse als auch für Qualitätskontrollen eingesetzt. Seine Fähigkeit, bei der Kondensation Wärme effizient zu übertragen, macht ihn zu einem besonders geeigneten Medium für Prozesse, die präzise und schnelle Temperaturschwankungen erfordern.

Diese Vielseitigkeit geht mit einer hohen operativen Komplexität einher:

Diese vielseitige Konfiguration bedeutet, dass die Erkennung von Verlusten, übermäßigem Verbrauch oder Energieabweichungen ohne geeignete Messinstrumente besonders schwierig ist. Ohne zuverlässige Messgeräte haben Industrieunternehmen keinen ausreichenden Überblick über die Leistung ihres Dampfnetzes, was die Identifizierung von Optimierungsmöglichkeiten und die Kontrolle der damit verbundenen Kosten beeinträchtigt.

mehreren Jahren sind die Produktionskosten für Industriedampf stark gestiegen.

Dieser Anstieg ist auf die zwischen 2019 und 2022 um etwa 150 % gestiegenen Gaspreise zurückzuführen, einem Brennstoff, der in großem Umfang für die industrielle Dampferzeugung verwendet wird.

Sie steht im Zusammenhang mit starken geopolitischen Spannungen und anhaltender Volatilität auf den Energiemärkten, die sich auch auf die Preise für Heizöl und andere Brennstoffe für Industriekessel auswirken.

Diese Entwicklungen haben direkte Auswirkungen auf die Produktionskosten und die Wettbewerbsfähigkeit von Industrieunternehmen, insbesondere in Branchen mit hohem Wärmeverbrauch. Vor diesem Hintergrund ist die Kontrolle des Dampfverbrauchs nicht mehr nur eine Frage der technischen Leistungsfähigkeit oder der Prozessoptimierung, sondern wird zu einer wirtschaftlichen Herausforderung von vorrangiger Bedeutung für die Nachhaltigkeit und Rentabilität industrieller Aktivitäten.

Ohne zuverlässige Messungen kann ein erheblicher Teil des erzeugten Dampfes unbemerkt verloren gehen. Undichte Stellen im Netz, defekte Kondensatableiter oder übermäßiges Kondensat führen zu oft unsichtbaren, aber finanziell erheblichen Verlusten.

Durch die Messung des Dampfdurchsatzes lassen sich diese Abweichungen genau identifizieren, Verschwendungsbereiche lokalisieren und die potenziellen Einsparungen durch gezielte Korrekturmaßnahmen objektiv quantifizieren.

Ein schlecht geregelter Dampfdurchsatz führt zu Temperatur- und Druckschwankungen innerhalb der Prozesse. Diese Instabilitäten können die Qualität der Endprodukte beeinträchtigen, Ausschuss verursachen und die Gesamtproduktivität der Anlagen verringern.

Eine Echtzeitmessung ermöglicht die Anpassung der Dampfzufuhr an den tatsächlichen Bedarf des Prozesses. Dies trägt zu einer besseren Produktionskonstanz, einer gleichmäßigeren Qualität und einer Optimierung der Betriebsleistung bei.

Dampf ist aufgrund seines hohen Drucks und seiner hohen Temperatur eine risikobehaftete Energiequelle. Durch eine kontinuierliche Überwachung des Durchflusses können Anomalien wie plötzliche Schwankungen oder abnormale Betriebsbedingungen schnell erkannt werden.

Sie erleichtert auch die Einführung einer effizienteren vorbeugenden Wartung, indem sie Anzeichen für eine Verschlechterung des Zustands der Anlagen im Vorfeld erkennt und das Risiko von Zwischenfällen oder ungeplanten Ausfällen verringert.

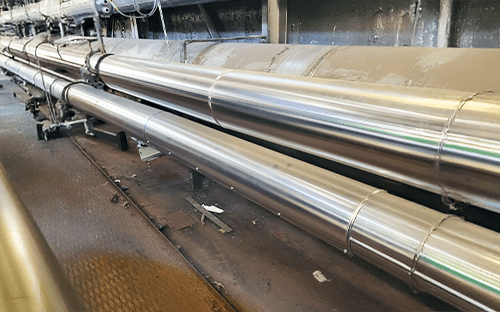

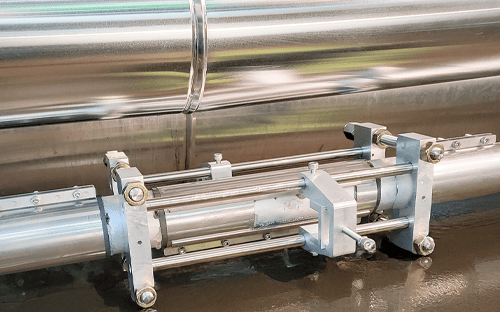

Die Messung des Dampfdurchflusses mittels Ultraschall basiert auf einer nicht-intrusiven Technologie, die für anspruchsvolle Industrieumgebungen geeignet ist. Sie ermöglicht die Messung des Durchflusses, ohne dass die Rohrleitungen unterbrochen oder die Produktion unterbrochen werden muss.

Das Prinzip basiert auf der Aussendung und dem Empfang von Ultraschallwellen durch die Rohrwand. Anhand der Laufzeit des Ultraschalls lassen sich die Strömungsgeschwindigkeit des Dampfes und anschließend der Durchfluss genau berechnen.

Diese Technologie verhindert jeglichen direkten Kontakt mit der Flüssigkeit. Dadurch werden Belastungen durch Druck, Temperatur, Korrosion oder interne mechanische Beanspruchungen vermieden.

Im Gegensatz zu Inline-Durchflussmessern ermöglicht die Ultraschallmessung die Messung sehr geringer Durchflussmengen, sogar nahe Null. Sie weist keine Totzone auf und erkennt Restverbräuche oder unsichtbare Verluste.

Die Installation und Inbetriebnahme erfolgen sehr schnell und erfordern weder eine Produktionsunterbrechung noch Änderungen an den vorhandenen Rohrleitungen. Die Ultraschall-Durchflussmessung eignet sich besonders für Energieaudits und Industrieanlagen im Dauerbetrieb.

Der Ultraschall-Dampfdurchflussmesser FSJ von Fuji Electric wurde speziell für die besonderen Anforderungen industrieller Dampfnetze entwickelt. Er vereint zuverlässige Messungen, eine nicht-invasive Installation und hohe Robustheit.

Der Ultraschall-Durchflussmesser für Dampf FSJ bietet mehrere wesentliche Vorteile für industrielle Anwendungen:

Der Durchflussmesser für Dampf – FSJ ist somit ein wichtiges Instrument, um die Zuverlässigkeit der Dampfmessung zu gewährleisten und Investitionsentscheidungen im Bereichder Energieeffizienz zu unterstützen.

Hohe Zuverlässigkeit

Großer Messbereich

Verlustdetektion

Geringe Wartung

Kontinuierliche Nachverfolgung

Durch die Messung des Dampfdurchsatzes lässt sich der Energieverbrauch besser kontrollieren, unsichtbare Verluste identifizieren und industrielle Prozesse optimieren. Dies ist ein wesentlicher Schritt, um die Energiekosten nachhaltig zu senken und die Gesamtleistung zu verbessern.

Die Messung des Dampfdurchsatzes mittels Clamp-On-Ultraschall ermöglicht eine Installation ohne Unterbrechung der Rohrleitungen oder des Prozesses. Diese nicht-invasive Technologie eignet sich besonders für Industrieanlagen im Dauerbetrieb.

Ein Ultraschall-Dampfdurchflussmesser misst berührungslos und ermöglicht die Erfassung sehr geringer Durchflussmengen ohne Totzone. Wirbel-Durchflussmesser sind bei geringen Durchflussmengen weniger genau und empfindlicher gegenüber mechanischen Belastungen.

Ja, mit Ultraschalltechnologie lassen sich auch sehr geringe Dampfdurchsätze messen, die sogar nahe Null liegen. Sie macht Restverbräuche und kontinuierliche Verluste sichtbar, die mit herkömmlichen Technologien oft nicht erkannt werden.

Ja, Clamp-On-Ultraschall-Dampfdurchflussmesser wie der FSJ von Fuji Electric sind unempfindlich gegenüber Druckstößen und haben keine beweglichen Teile. Sie bieten eine hohe Zuverlässigkeit und einen geringen Wartungsaufwand.

Die Daten können über industrielle Schnittstellen in Überwachungs- oder Energiemanagementsysteme integriert werden. Sie ermöglichen es, den Verbrauch zu verfolgen, Abweichungen zu erkennen und Investitionsentscheidungen zu unterstützen.