مقياس تدفق ميكروفنتوري - ZMV - قياس تدفق الأعضاء الاكتئابية

المرجع: ZMV يكتشفيتطلب تصنيع الأسمنت صرامة ودقة للحصول على منتجات ذات جودة ممتازة ومتوافقة مع المعايير البيئية. يساعد التحكم في عملية التصنيع ، باستخدام أدوات قياس الضغط والتدفق ودرجة الحرارة الموثوقة ، على زيادة الكفاءة مع إطالة عمر خدمة المصانع. تسمح أجهزة تحليل الغاز أيضا بالتحكم بشكل أفضل في العملية أثناء مراقبة انبعاثات الهواء.

تدعم أجهزة القياس Fuji Electric مصنعي الأسمنت خلال كل مرحلة من مراحل عملية التصنيع من أجل:

مراقبة جودة الأسمنت

إنتاج صديق للبيئة

إدارة انبعاثات CO2

كفاءة الطاقة

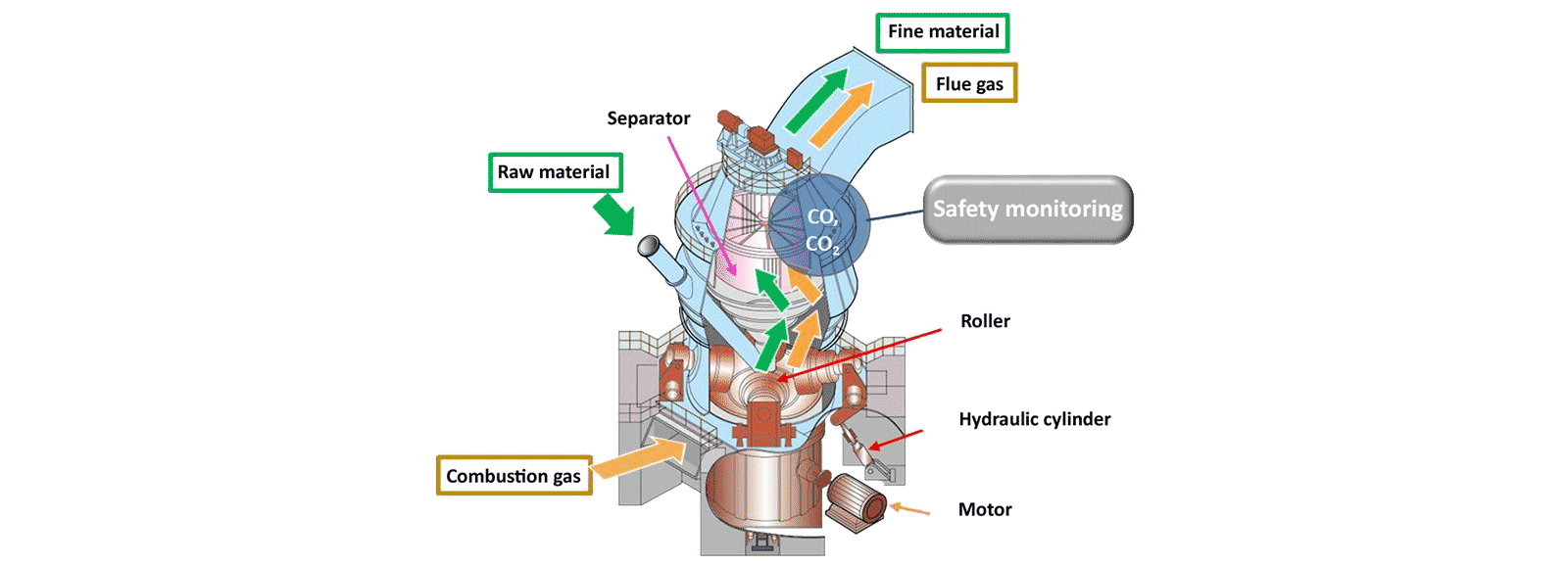

تستخدم المطحنة الخام لطحن المواد الخام للأسمنت: الحجر الجيري والطين وحجر السيليكا وأكسيد الحديد والجبس. يتم جرعات هذه المواد مسبقا ثم خلطها في آلة التقطيع. مرحلة الطحن هي أيضا فرصة لإضافة الخبث من أفران الصهر ومصانع الصلب. كما يستخدم الرماد الناتج عن محطات حرق النفايات كمادة بديلة للأسمنت. ثم يتم تجفيف المواد الخام بالغازات الساخنة. فقط المواد الدقيقة بما فيه الكفاية يمكن أن تمر عبر الفاصل ويتم نقلها إلى العملية التالية. يسمى المسحوق الناعم الناتج الدقيق الخام.

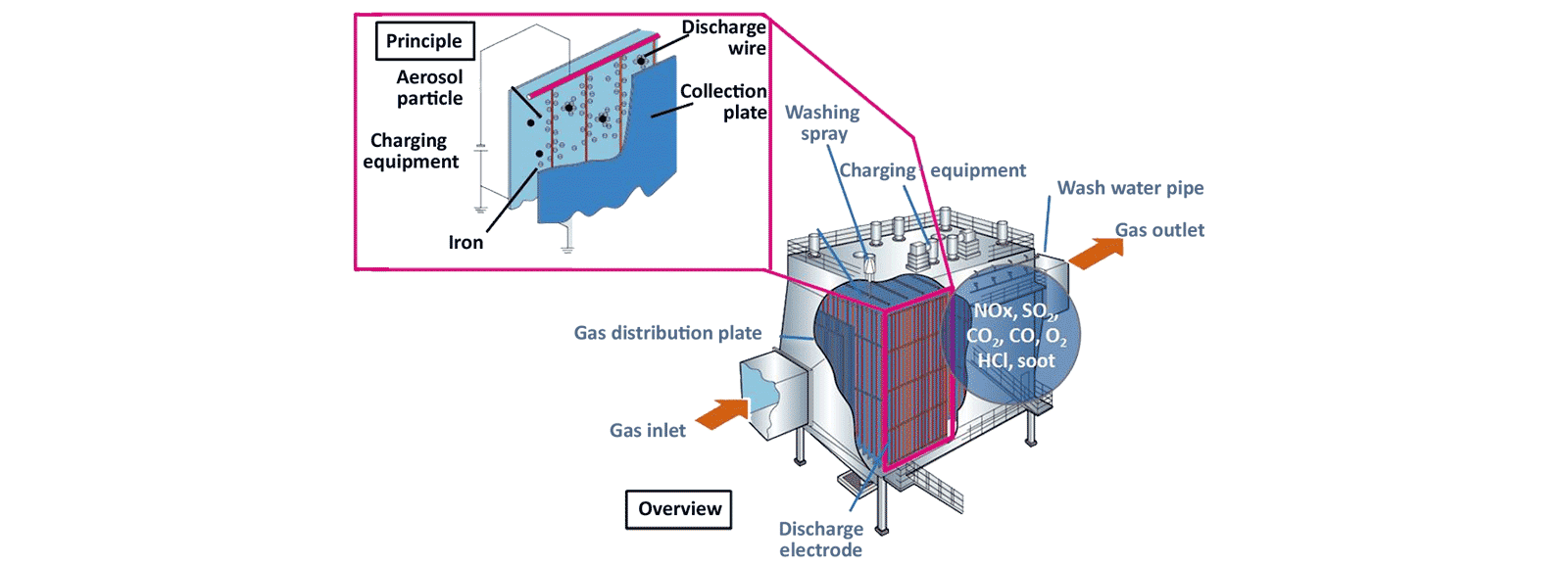

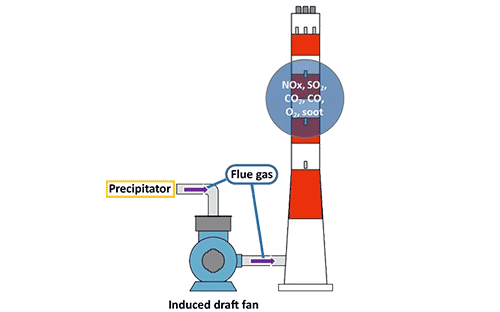

يستخدم المرشح الكهروستاتيكي لإزالة الجسيمات الضارة في الغاز. يزيل الجسيمات الدقيقة ، مثل الغبار والدخان من الغاز المتدفق ، باستخدام قوة الشحنة الكهروستاتيكية المستحثة ، دون منع تدفق الغازات عبر الوحدة. نظرا لأن المرشحات الكهروستاتيكية تخلق انخفاضا طفيفا في الضغط وقابلة للتوسيع ، فهي تستخدم على نطاق واسع في الغلايات الكبيرة ومصانع الأسمنت. يمكنهم التعامل مع الغازات فوق 350 درجة مئوية والغازات الرطبة جدا. إنه بمثابة مرشح نهائي لإزالة جزيئات حوالي 0.05 ميكرومتر.

يعتمد ارتفاع وحجم المدخنة الصناعية على المواد المنبعثة والطقس المحلي والظروف الجغرافية والإنشاءات المحيطة. يجب مراقبة وقياس انبعاثات غازات المداخن والملوثات المرتبطة بها ، التي يتم نفخها بواسطة مروحة ثم إطلاقها في الغلاف الجوي عبر مدخنة ، وفقا للوائح الحالية.

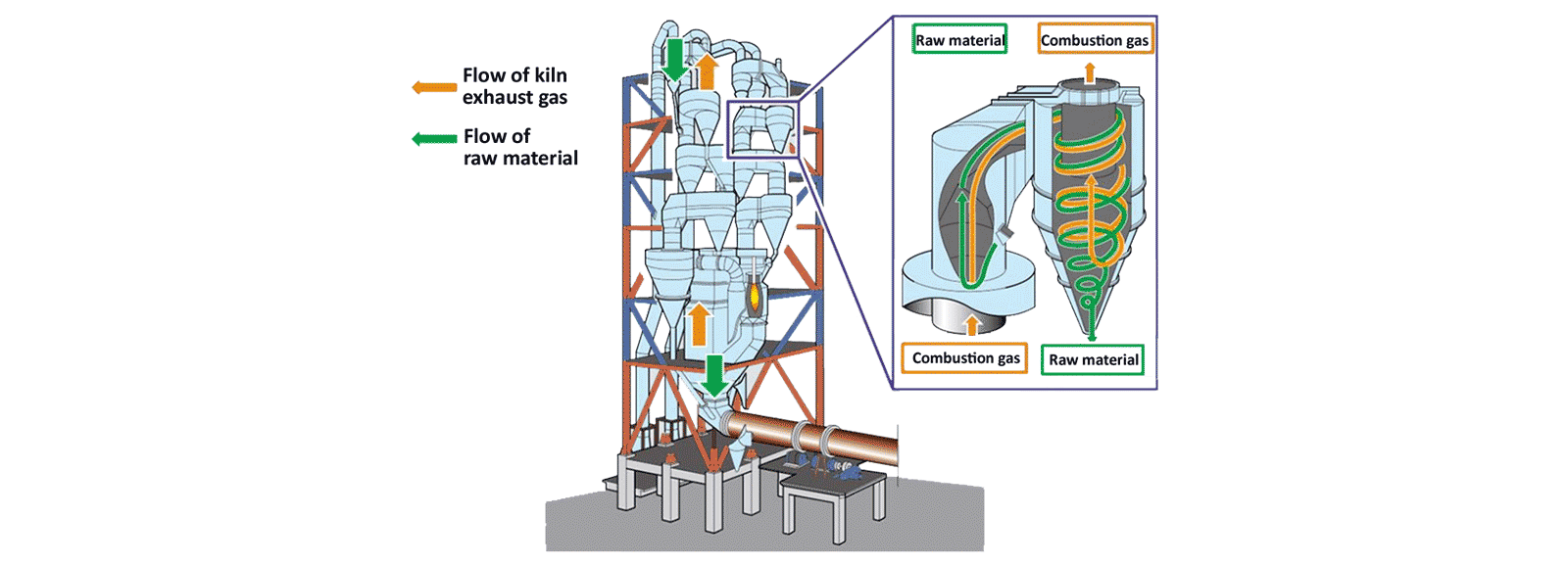

يجب تسخين الدقيق مسبقا قبل إدخاله في الفرن الدوار. يتم تغذيته في المبادلات الحرارية للتسخين المسبق ، والتي يتم محاذاتها رأسيا. ينزل الدقيق الخام في زوابع في الأعاصير المتتالية ضد تيار الغازات الساخنة. عندما ينزل الخليط الخام إلى خزانات التسخين المسبق ، يتم تسخينه إلى درجة حرارة 800 درجة مئوية - 900 درجة مئوية باستخدام الحرارة المستخرجة من الفرن الدوار. في هذه العملية ، يحدث تفاعل كيميائي في الدقيق الخام لتحسين كفاءة التكليس.

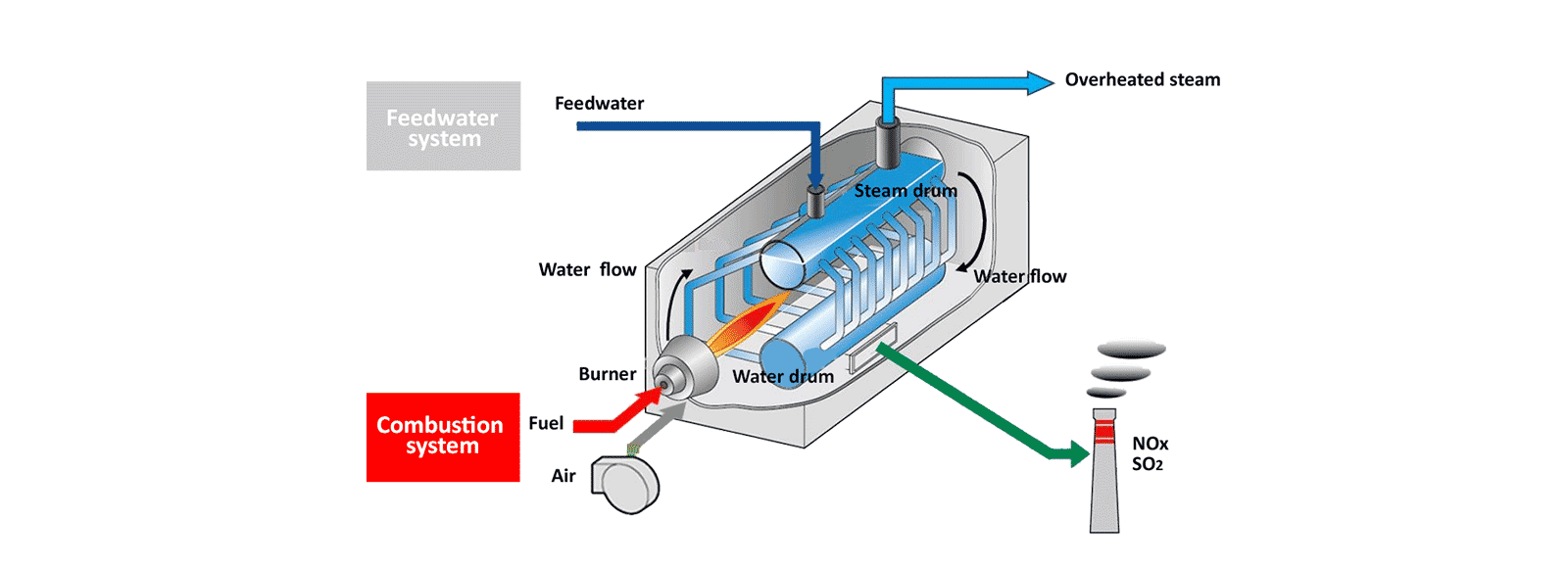

يتم إعادة توجيه الحرارة المنبعثة من التسخين المسبق إلى المرجل المستخدم لتزويد بقية المنشآت بالطاقة. غلاية أنابيب المياه: يتم ترتيب برميلين في الأعلى والأسفل ، متصلين ببعضهما البعض بواسطة عدد من أنابيب المياه ، والتي يدور من خلالها الماء. يتم تسخين الأنابيب بواسطة غازات المداخن لتوليد البخار.

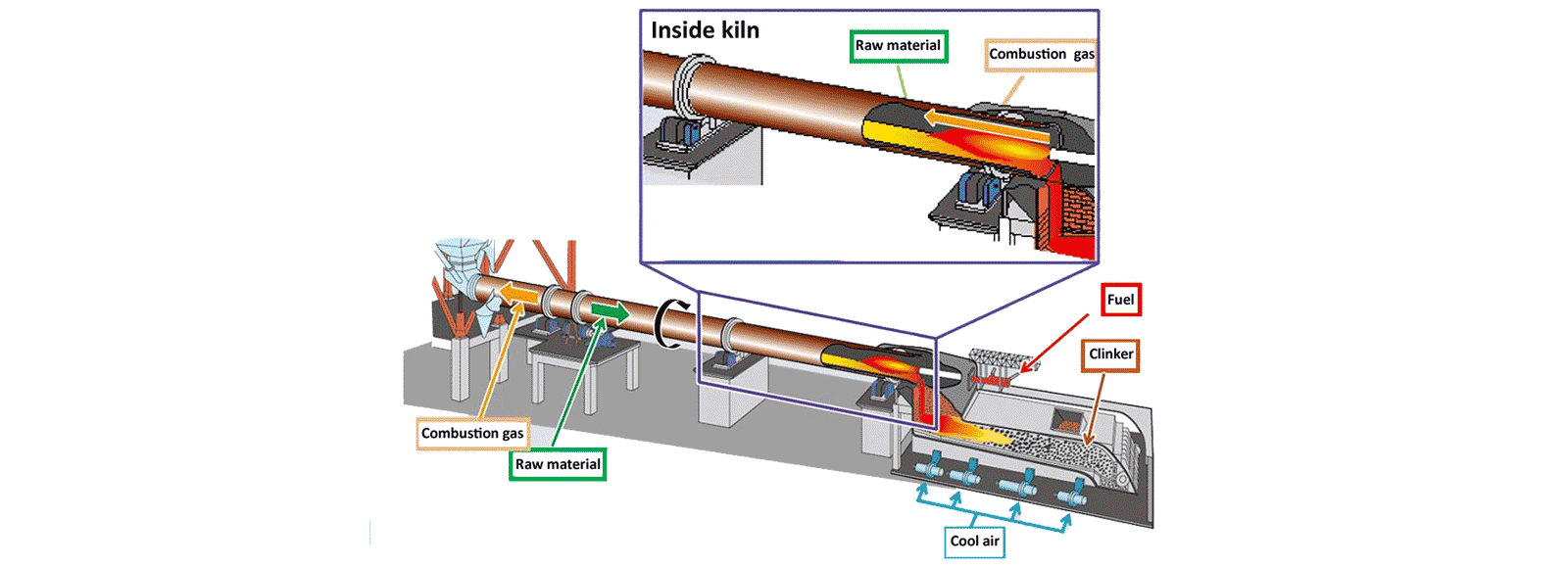

الفرن الدوار عبارة عن أنبوب مبطن بالطوب الحراري (بعرض 3-5 أمتار وطول 30-60 مترا) يدور حوالي 3-5 مرات في الدقيقة ، وتتدفق المواد الخام عبر مناطق أكثر سخونة تدريجيا من الفرن نحو اللهب. يتم تسخين الدقيق الخام حتى 1450 درجة مئوية بالتناوب. ثم يتم تبريده بالهواء البارد لتشكيل الكلنكر الأسمنتي. يتم إرجاع الهواء الساخن من المبرد إلى التسخين المسبق لتوفير الوقود والطاقة.

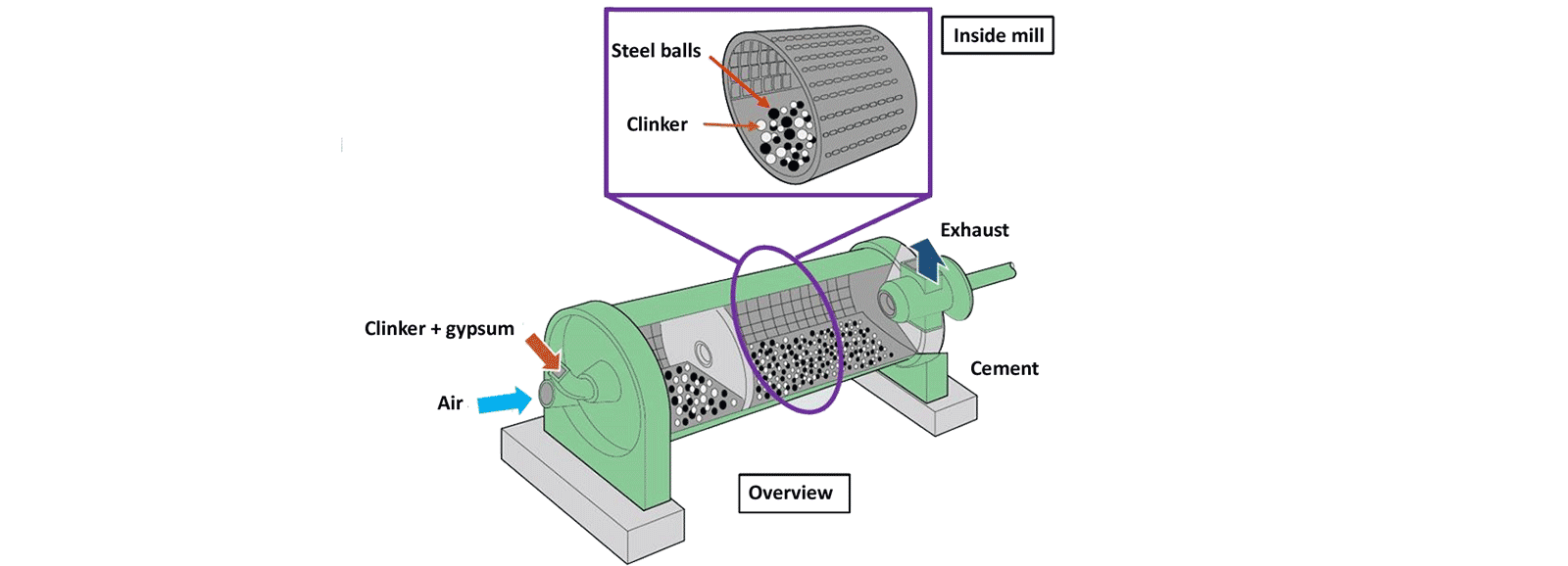

يتم طحن الكلنكر بدوره بشكل ناعم جدا في مطحنة كروية مع إضافات أخرى (الرماد من محطات الطاقة الحرارية أو خبث الفرن العالي أو الجبس) للحصول على جودة مختلفة من الأسمنت. ثم يتم تخزين الأسمنت قبل التسليم.